☎ +7 (812) 321-00-55 доб. 237, 248

Многошпиндельное сверление

Назначение программы

Программа предназначена для проектирования управляющих программ на многошпиндельных станках с ЧПУ. Предлагаемое комплексное решение включает:

1) анализ и исправление неточностей в данных чертежа;

2) анализ возможных вариантов обработки по нескольким критериям;

3) получение УП для оптимального варианта.

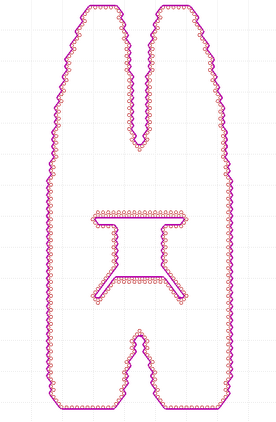

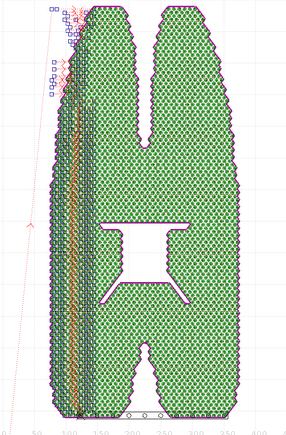

Подготовка геометрической модели

Исходные геометрические данные для сверления трубной доски – окружности, обозначающие отверстия, количество которых может быть чрезвычайно большим. Их расположение должно иметь регулярную структуру (центры отверстий совпадают с узлами прямоугольной сетки). Задача программы – произвести автоматическую корректировку представленных в модели координат отверстий, чтобы обеспечить возможность их обработки блоком шпинделей. Вместе с тем нужно построить и те отверстия, которые подразумевались, но не были построены. Сложившаяся практика представления трубных досок на чертеже такова, что в некоторых случаях окружностями только намечают границы областей сплошного заполнения. Остальные окружности на чертеже могут отсутствовать, их необходимо восстановить.

Рис.1 Построение границы области. Рис. 2 Траектория блока шпинделей

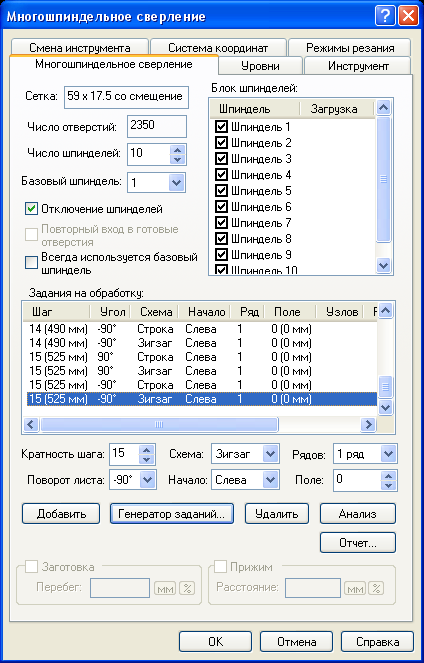

Управление оптимизацией обработки

Многообразие вариантов обработки массива отверстий определяется возможностью по-разному выбирать положение блока для сверления, использовать при каждом сверлении произвольную группу шпинделей, выбирать расстояние между шпинделями и т.д.

Расстояние между шпинделями (кратность шага). Расстояние между соседними шпинделями в блоке не может быть произвольным. Оно должно быть кратно шагу прямоугольной сетки, определяющей положение отверстий. Для разных межшпиндельных расстояний траектория получится разной. Удачный выбор расстояния для определённой формы области заполнения отверстиями может дать хорошие показатели равномерности загрузки шпинделей в блоке.

Сторона, с которой начинается движение, может существенно сказаться на результате при «неправильной» форме области сверления. Например, если начинать обработку рядов с той стороны, где отверстия заполняют область более плотно, программа сможет компенсировать неравномерность загрузки шпинделей на оставшихся одиночных отверстиях.

Поворот листа. Если повернуть лист на 90 градусов, горизонтальные ряды отверстий, вдоль которых движется блок, превратятся в вертикальные, а значит для блока мы получим совершенно другую конфигурацию исходных данных и, стало быть, другие характеристики обработки.

Схема перемещения. Блок может двигаться по рядам отверстий с чередованием направлений или же без него. Двигаясь зигзагами, можно сэкономить на холостых перемещениях, однако не удастся выгодно учесть геометрические особенности области отверстий, начиная обработку с определённой стороны.

Количество рядов, обрабатываемых за один проход. За один горизонтальный проход блок может сверлить не один ряд отверстий, а сразу два. Это тем более имеет смысл, если смежные ряды расположены со смещением на половину шага и обход отверстий не нарушит поступательного движения блока. В итоге: оптимальные перемещения и большее количество вариантов выбора следующей точки сверления, что должно благотворно сказаться на результатах.

Поле выхода блока за пределы области обработки. Обрабатывая крайние отверстия ряда, можно разрешить блоку выходить за пределы области отверстий. В этом случае часть шпинделей не будет принимать участия в обработке, зато можно дать возможность поработать тем шпинделям, которые менее всего использовались.

Подбор наилучшего решения

Итак, в нашем распоряжении имеется средство задать некоторый набор управляющих параметров и получить в рамках заданных условий оптимальное решение в виде траектории перемещения блока и последовательности включения шпинделей в каждой точке. Другой набор исходных управляющих параметров даст другую траекторию и другую обработку. Возникает следующая задача: выявить такой набор управляющих параметров, который обеспечит наиболее приемлемое решение. Особенность в том, что критериев оценки качества того или иного варианта обработки несколько: количество сверлений, длина траектории, равномерность загруженности шпинделей. В таком случае удачный выбор невозможно сделать полностью автоматически. В идеале технолог должен сам выбирать наиболее подходящую обработку, имея возможность сравнить разные варианты. Поэтому Техтран не пытается заниматься подбором управляющих параметров, давая возможность получить несколько решений.

Рис.3 Выбор оптимального решения.

Технологу предлагается сформировать некоторое количество заданий на обработку с различным набором параметров, а затем сравнить результаты по определённым критериям, чтобы выбрать наиболее подходящий вариант, по которому в конечном итоге будет построена траектория и получена управляющая программа. Параметры задания на обработку и результаты его выполнения представляются в виде таблицы. Генератор заданий предназначен для автоматического формирования всех возможных вариантов заданий на обработку в определённых пределах. Для каждого параметра указывается диапазон интересующих значений. Генератор заносит в таблицу все возможные сочетания. Участие технолога в формировании заданий даёт возможность направить потенциально бесконечный процесс в нужную сторону. Не производя никаких дополнительных построений, а только подбирая параметры, можно сразу оценить все нужные характеристики обработки по той или иной схеме: количество узлов траектории, длина траектории, загруженность шпинделей.