☎ +7 (812) 321-00-55 доб. 237, 248

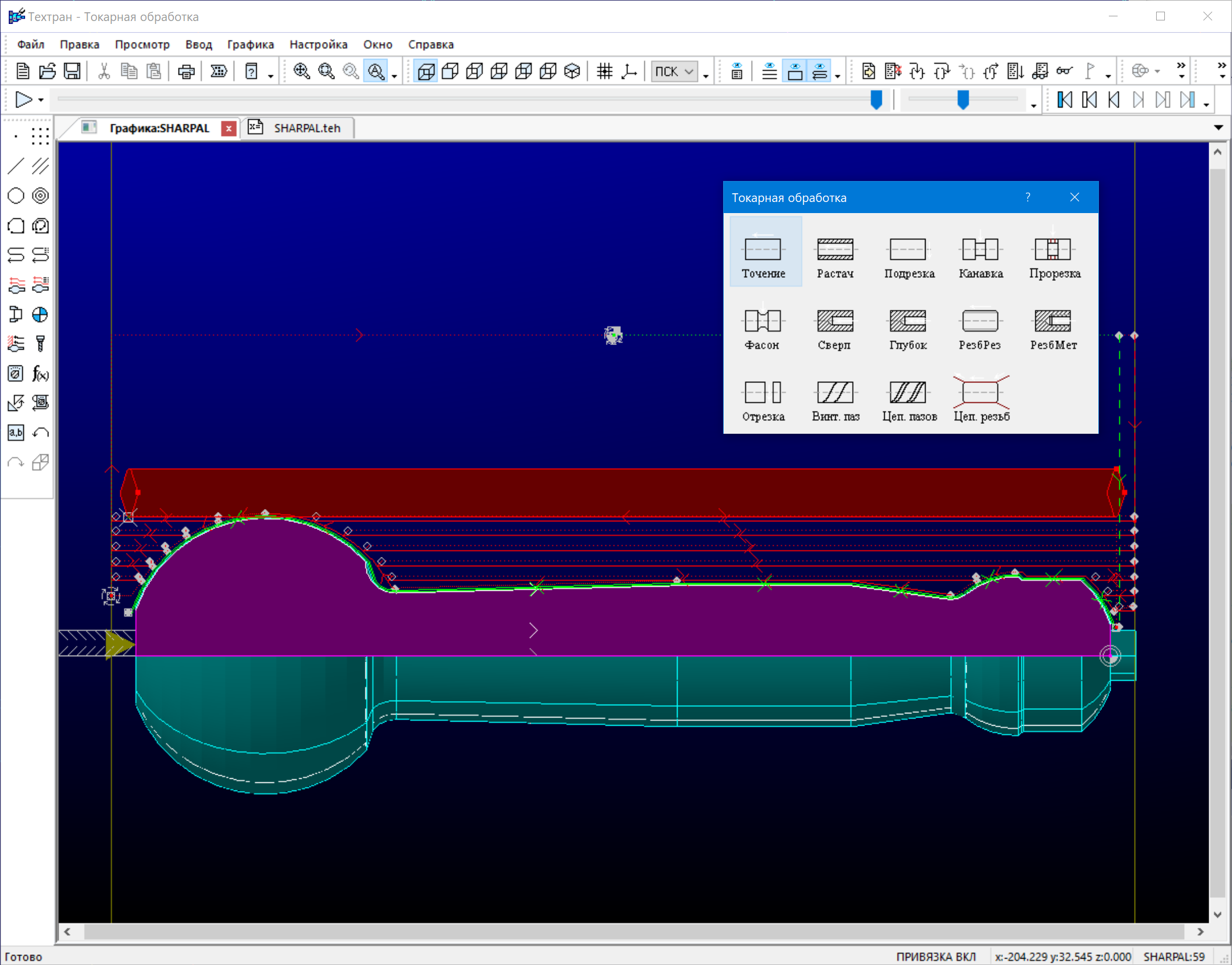

Токарная обработка

Назначение программы.

Программа предназначена для проектирования управляющих программ (УП) обработки деталей на токарных и карусельных станках с ЧПУ и обрабатывающих центрах.

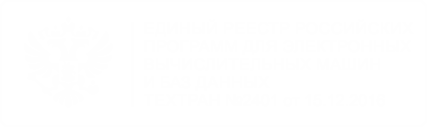

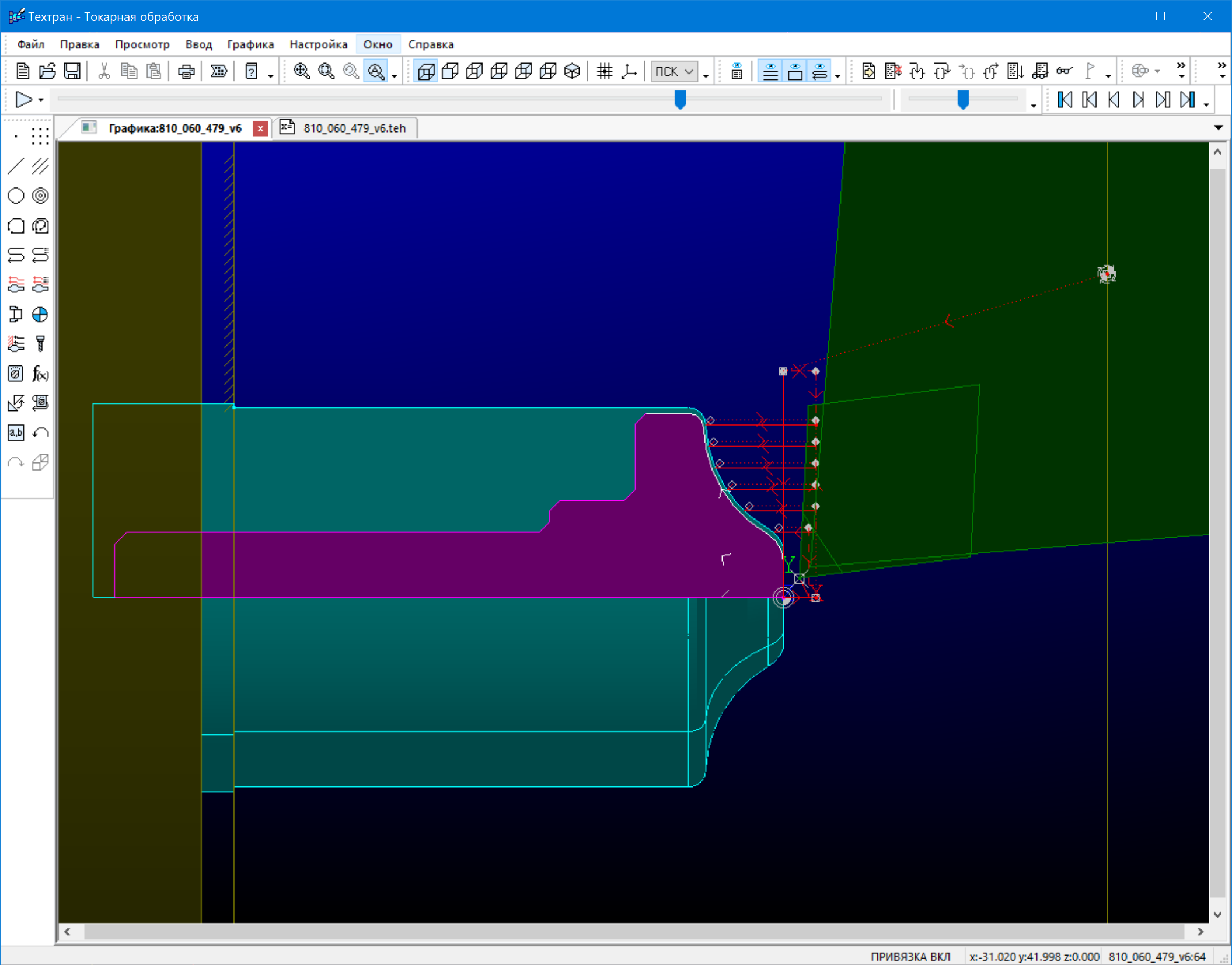

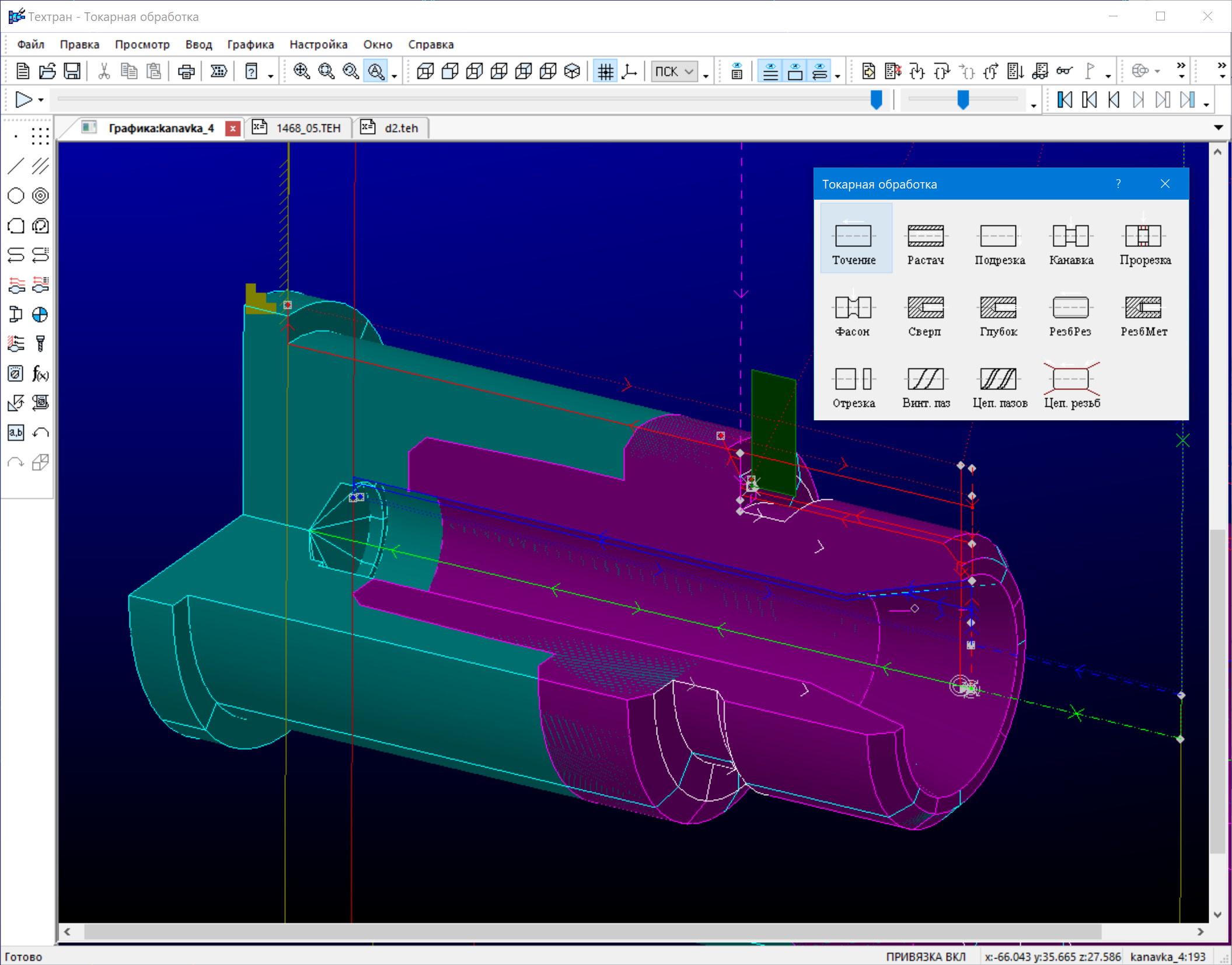

Попереходное проектирование

Проектирование обработки ведется по технологическим переходам и охватывает все промежуточные состояния - от заготовки до готовой детали. Реализованы следующие типы технологических переходов: точение, растачивание, подрезка, точение канавок, фасонное точение, отрезка, сверление, глубокое сверление, нарезание резьбы резцом и метчиком, обработка винтового паза. Для перехода на детали выделяется зона обработки, выбирается инструмент, указываются запретные области перемещения инструмента, припуск на последующую обработку и другие необходимые параметры установки перехода.

Программирование обработки

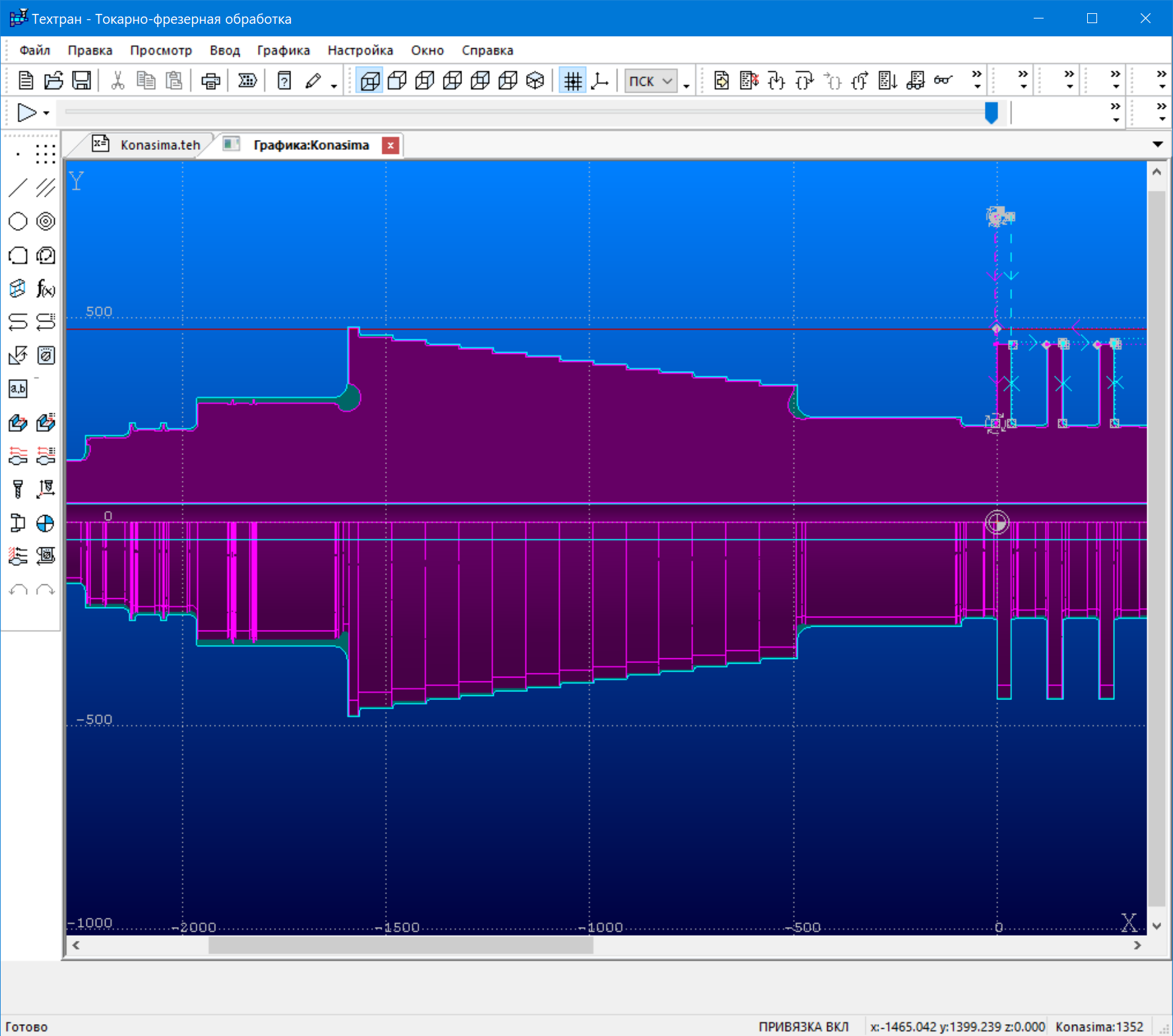

На основании всей совокупности данных, описывающих условия обработки, Техтран автоматически производит загрузку инструмента, подход к началу зоны обработки и построение траектории инструмента для черновой и чистовой обработки, переключает подачи в зависимости от участка движения, осуществляет выход инструмента в точку смены и т.д. При этом учитываются ограничения, накладываемые на перемещения инструмента и обусловленные способом базирования детали, а также формой самого режущего инструмента и положением дополнительных устройств. Алгоритмы обработки, предлагаемые Техтраном, основываются на многолетнем опыте и традициях предприятий, использующих токарную обработку.

Учёт геометрии инструмента

Контроль движения инструмента базируется на модели инструмента из двух компонент: режущей части и державки. Державка может включать в себя геометрию державки резца, адаптера и даже части механизма суппорта станка. Это позволяет не только отображать положение и реальную форму инструмента в точках траектории, но и осуществлять ряд проверок и корректировок.

Корректировка заготовки. При каждом перемещении инструмента из заготовки исключается часть материала, удаленная режущей частью. Таким образом, проектируя технологические переходы, технолог исходит из реальной геометрии заготовки на всех этапах обработки.

Контроль зарезания. На основании данных о геометрии режущей части инструмента контролируется отсутствие зарезания детали. Важно, что проверка производится не только для начального и конечного положения инструмента, но и для всей траектории его перемещения. Если, тем не менее, задуманное перемещение инструмента приводит к столкновению с деталью, программа выдает соответствующую диагностику и показывает в графическом окне, как именно след от перемещения инструмента проходит через контур детали.

Контроль столкновения. Аналогично контролируется отсутствие столкновения с заготовкой различных частей инструмента, не производящих съем материала: во-первых, державки инструмента, во-вторых, режущей части на быстрых перемещениях. Также выявляются перемещения, при которых инструмент сталкивается с патроном или разрезает заготовку на части.

Режим корректировки чертежа детали

Окончательная форма детали зачастую определяется исходя из возможностей технологии обработки режущим инструментом определенной формы. Элементарное перемещение канавочного резца создает весьма сложную поверхность на заготовке. Такую деталь не всегда легко предварительно построить во всех подробностях. Как же программировать обработку, если система ведет свои расчеты и проверки именно на основе чертежа детали? Техтран справляется с этой задачей благодаря возможности корректировки детали на этапе проектирования обработки. Здесь задействуется тот же механизм, что и при исключении снятого материала из заготовки.

Задняя бабка и люнет

В программе имеется возможность моделировать работу задней бабки и люнета. Предварительно необходимо задать их геометрические характеристики. А затем по ходу обработки управлять их подводом, отводом и зажимом. Положение устройств в пространстве отображается в графическом окне. Помимо этого осуществляется контроль на столкновение с другими объектами, участвующими в обработке.

Нарезание крупных резьб

Для крупных резьб профиль резьбовой поверхности, как правило, отличается от стандартной резьбы, поэтому его следует описывать как отдельный элемент чертежа. Для таких резьб невозможно использовать стандартные встроенные циклы УЧПУ: вместо корот-кого стандартного цикла в управляющей программе приходится задавать большое количество однопроходных циклов с использованием нескольких инструментов (черновые и чистовые резцы различ-ных профилей) для последовательной обработки заданного профиля по слоям.

Проектирование отдельных операций вручную

Обработка изделия со сложной геометрией обычно включает отдельные решения, которые продиктованы исключительно особенностями технологии его изготовления. При этом особое значение приобретают средства контроля допустимости заданных перемещений, поскольку при ручном построении никто не застрахован от ошибки. Техтран использует механизм контроля столкновения и корректировки заготовки не только при проектировании технологического перехода (точение, канавка и т.д.), но и в режиме построения траектории вручную.